En OPC-server är viktig för kommunikation i industriella styrsystem. Aktuella sektorer baserade på industriellt automatiseringssystem använda många olika styrsystem, styrenheter och smarta fältanordningar. Kommunikation eller datautbyte är en viktig utmaning mellan dessa enheter som kommer från olika leverantörer och kräver därför ytterligare hårdvara för att ha kommunikation mellan dem.

Vad är OPC?

OPC står för OLE (Object Linking and Embedding) Process Control. OPC är den mest populära datainkopplingsstandarden som används för att kommunicera mellan styrenheter, enheter, applikationer och andra serverbaserade system utan att komma in i anpassade drivrutiner för dataöverföring.

OPC-server

Ett fabriksautomationssystem eller process består av olika styrenheter och enheter från olika leverantörer eller leverantörer med olika protokoll. Dessa styrenheter och enheter är viktiga för att kommunicera med affärs- eller ledningssystem. Därför skapar OPC en miljö för att komma åt anläggningsdata i realtid från sådana leverantörer.

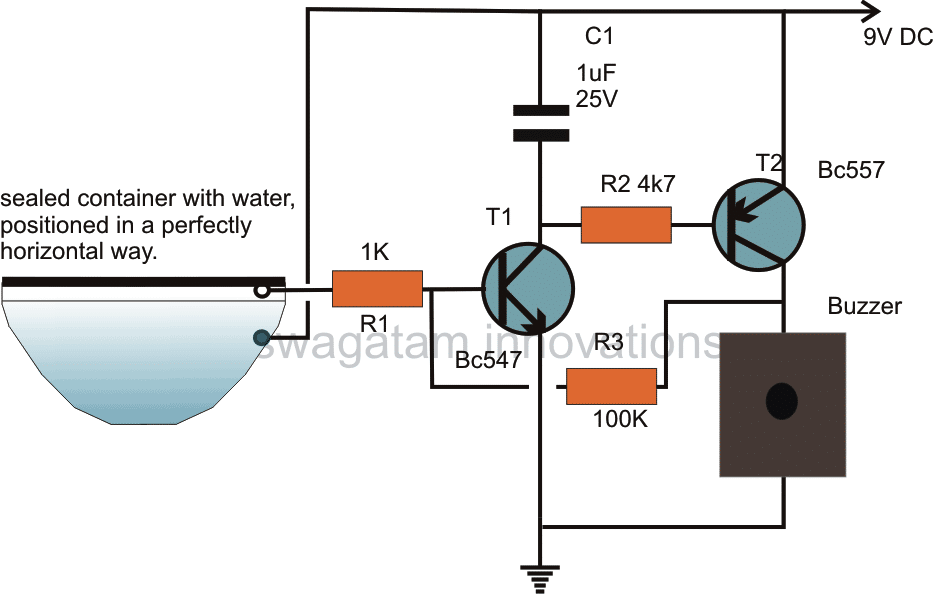

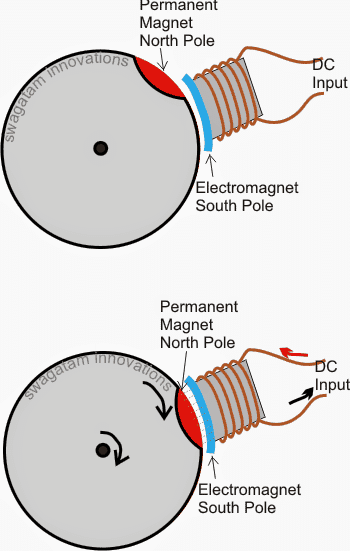

OPC erbjuder också plug and play-anslutning från egna enheter, och fungerar som ett gränssnitt mellan olika datakällor som programmerbara logiska styrenheter och fältenheter, såsom sensorer och ställdonstillämpningar som SCADA-system , eller andra HMI: er, fjärrterminalenheter, andra databasservrar etc., som visas i figuren ovan.

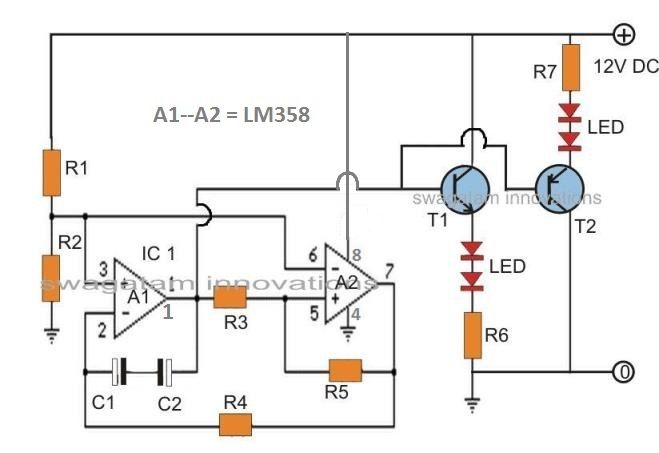

Datautbyte med OPC-system

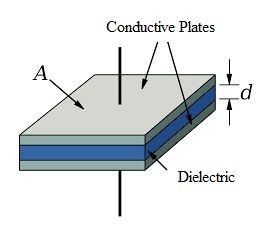

Det utbyter också information eller data mellan datasänkor och datakällanordningar utan att låta dem få veta något om individen kommunikationsprotokoll som är etablerade mellan dem. OPC har utvecklats av Microsoft för Microsoft Windows OS-familjenheter baserade på OLE-, COM- och DCOM-teknik.

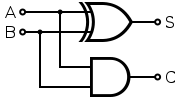

Arkitektur för OPC

OPC kan kommunicera med vilken datakälla som helst utan att kräva någon enhetsdrivrutin, förutsatt att datakällan måste vara OPC-aktiverad enhet, medan mjukvaruprogrammet kräver ytterligare enhetsdrivrutiner. OPC stöder realtidsåtkomst av data, loggning av historikdata, aktivering av larm och händelsedata etc. Den består av två komponenter: OPC-klient och OPC-server.

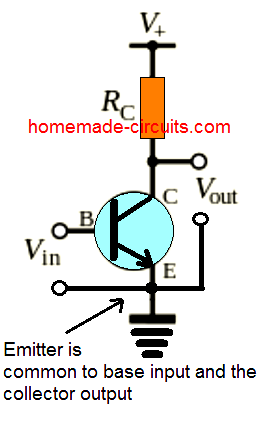

OPC-servern är en programvara eller standarddrivrutin som är utformad för att komma åt realtidsdata och ger andra funktioner som händelsehantering, loggning etc. från olika leverantörer. Det fungerar som en översättare mellan OPC-klienten och datakällan för infödd kommunikation. Det har också 'läs från' samt 'skriv till' datakällfunktioner.

Arkitektur för OPC

OPC gränssnitt master klienter med anläggningen data genom att tillhandahålla många specifikationer som alarmerande, händelser hantering, historiker, etc. Med samma OPC specifikationer, OPC servrar kan kommunicera med olika leverantör klienter.

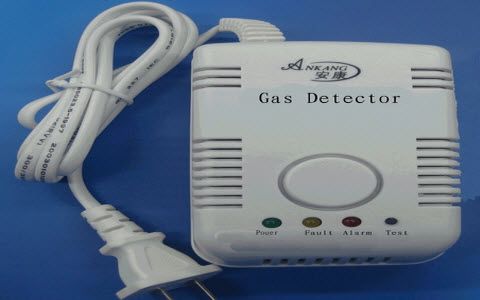

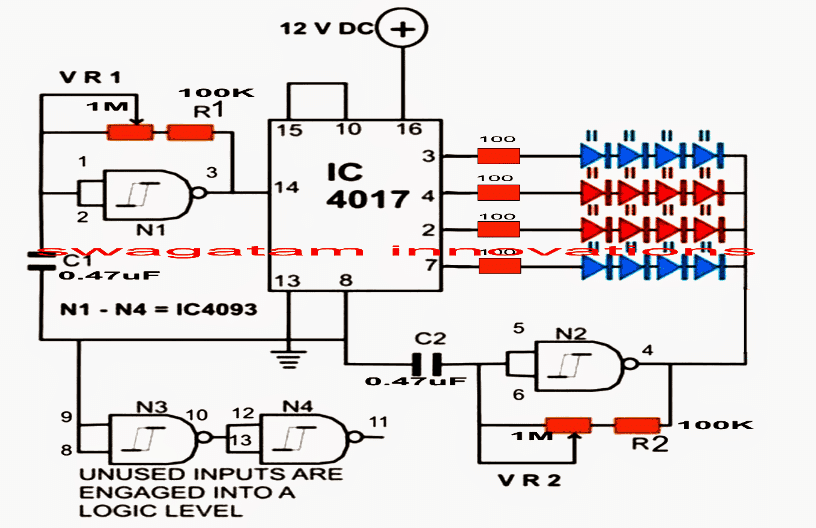

OPC klientserver-system

En OPC-klient är också en programvara som är utformad för att kommunicera med OPC-servrar. Det är faktiskt ett datasink och översätter applikationens kommunikationsförfrågan till OPC-begäran och skickar den till OPC-servern. När man läser data översätter klienten tillbaka det till programmets ursprungliga kommunikationsformat. Det här är mjukvarumodulerna inbäddad i applikationer som HMI, historiker, etc., så att de kan begära och instruera OPC-serverprogramvaran. Dessa kan också kommunicera med olika OPC-servrar.

Till exempel förklarar OPC-klientserver-diagrammet, som visas ovan, hur dessa två kommunicerar med varandra. OPC-servern samlar in och skickar data till olika datakällor som Siemens, Allen Bradley, Mitsubishi, etc., och skickar sedan informationen till datasänkor eller OPC-klienter som SCADA, eller HMI-klient, databasåtkomstklient etc. Så småningom vi kan säga att OPC-serverprogramvara förvärvar data, medan klienten presenterar visar och manipulerar data.

Vad är behovet av en OPC-server?

1. Att kommunicera med olika leverantörer

Låt oss anta att vi har två programmering av logikstyrenheter-PLC: er . Det ena är Siemens och det andra är ABB vars kommunikationsprotokoll skiljer sig från varandra. För att ansluta dessa två styrenheter och övervaka data med SCADA-programvara behövs en OPC-server. Detta minskar behovet av ytterligare hårdvarudrivrutiner för att konvertera egna protokoll till klientprotokoll.

2. För att eliminera behovet av anpassade drivrutiner i systemet

HMI-applikationer behöver anpassade drivrutiner för att skapa kommunikation med PLC-enhet. På samma sätt behöver de också olika drivrutiner för att få tillgång till tidigare data. Men OPC eliminerar problemet med att kräva separata drivrutiner för sådana funktioner.

3. För att minska enhetens laddning

En OPC-server minskar belastningen på datakällenheter eftersom den möjliggör kommunikation med flera applikationer samtidigt som den bara har en anslutning till datakällan. Detta minskar multitillgång från datakällan och minskar därmed belastningen på datakällan.

4. För att underlätta åtkomst till data

Övervakning och hantering av realtidsdata, historisk data och händelser är avgörande i varje processanläggning. OPC-servrar underlättar noggrann övervakning och hantering av funktioner genom flera automatiska protokoll som Modbus , Profibus etc. med redundant åtkomst.

Vi hoppas att vi har kunnat ge intressant och värdefull information om OPC-servrarna. Denna artikel är särskilt användbar för dem som vill bedriva en karriär inom kontroll och instrumentering. Här är en enkel fråga för läsarna - Hur differentieras OPC-servrar?

Vänligen ge dina svar och även din feedback om den här artikeln eller projektidéer i kommentarsektionen nedan:

Fotokrediter

- OPC Server av opcdatahub

- Datautbyte med OPC-system av opcfoundation

- Arkitektur av OPC av iebmedia

- OPC klientserver system av bp.blogspot